直縫鋼管作為一種重要的工業管道,廣泛應用于石油、天然氣、供水、供熱、建筑結構等多個領域。其性能的優劣,很大程度上取決于其生產材質的選擇以及后續的防腐處理工藝。本文將系統解析直縫鋼管常用的生產材質及主要的防腐技術。

一、直縫鋼管的主要生產材質

直縫鋼管的材質選擇直接決定了其機械性能、耐腐蝕性、焊接性和適用環境。目前,主流的生產材質主要包括以下幾類:

- 碳素結構鋼:這是最常用、最經濟的材質。例如Q195、Q215、Q235、Q275等(中國標準),以及美標的A53 Gr.A/B, A106 Gr.B等。這類鋼材具有良好的強度、塑性和焊接性能,適用于一般低壓流體輸送、建筑結構等對耐腐蝕性要求不高的場合。

- 低合金高強度結構鋼:在碳素鋼的基礎上,添加少量合金元素(如Mn、V、Nb等),如Q345、Q390、Q420等。這類材質具有更高的強度和一定的耐大氣腐蝕能力,常用于承受較高壓力的管道、橋梁、船舶及重要建筑結構。

- 耐腐蝕鋼:為應對特定腐蝕環境而開發的鋼種。

- 耐候鋼:通過添加Cu、P、Cr、Ni等元素,在鋼材表面形成致密的保護銹層,阻止內部進一步腐蝕,如09CuPCrNi-A,適用于露天結構。

- 不銹鋼:典型材質如304、316、316L等奧氏體不銹鋼,具有極佳的耐腐蝕性(尤其是耐氯離子腐蝕),用于食品、化工、海洋等苛刻環境,但成本高昂。

- 管線鋼:專為石油、天然氣長距離輸送管道設計的高性能鋼種,如X42、X52、X60、X70、X80乃至更高等級(API 5L標準)。這類鋼材不僅強度高,而且具有優異的低溫韌性、抗氫致開裂(HIC)和抗硫化物應力腐蝕開裂(SSCC)能力。

二、直縫鋼管的防腐技術

無論采用何種材質,鋼管在運輸、埋地或暴露于大氣、海水等環境中時,都會面臨電化學腐蝕的威脅。因此,防腐處理是延長鋼管壽命、保障管道安全運行的關鍵環節。常見的防腐鋼管技術主要有涂層防腐和襯里防腐兩大類。

- 外防腐涂層技術:

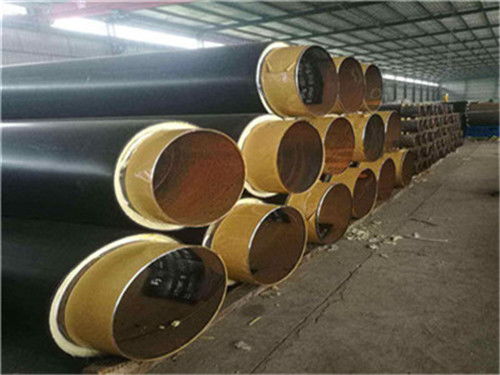

- 三層聚乙烯(3PE)防腐:目前埋地鋼管最主流、性能最優的防腐技術。由底層環氧粉末(FBE)、中間層聚合物膠粘劑、外層聚乙烯(PE)構成。結合了環氧粉末的強附著力和抗陰極剝離性,以及聚乙烯優異的機械保護性和耐水性,防腐壽命可達30-50年。

- 熔結環氧粉末(FBE)涂層:單層FBE涂層附著力強、耐化學腐蝕、抗陰極剝離,且涂層較薄,適用于各種地形,廣泛用于管線內外防腐。

- 雙層環氧(2FBE)/聚丙烯(2PP):在FBE基礎上增加一層改性聚丙烯或聚乙烯,增強機械保護,尤其適用于苛刻的穿越段和海底管道。

- 煤焦油瓷漆、石油瀝青:傳統防腐涂層,因環保和性能限制,現已逐漸被新型涂層取代。

- 內防腐涂層技術:

- 內減阻涂層:通常也使用環氧粉末或液體環氧涂料,涂覆于管道內壁。主要作用是減少輸送介質(尤其是天然氣)的摩擦阻力,提高輸送效率,同時起到防腐作用。

- 內防腐涂層:針對輸送腐蝕性介質(如含硫油氣、污水、化工品)的管道,采用高性能的酚醛環氧、玻璃鱗片涂料等,提供嚴密的隔離保護。

- 襯里防腐技術:

- 水泥砂漿襯里:常用于大口徑輸水管道。內襯水泥砂漿能長期保持水質、防止結垢,并保護鋼管免受水的腐蝕,成本較低。

- 塑料襯里(如PP、PE、PVC、PTFE):通過機械膨脹或粘接方式,在鋼管內壁形成完整的塑料層,適用于強腐蝕性化工介質輸送。

- 金屬襯里(如不銹鋼、鈦、雙金屬復合管):通過冶金復合或機械復合方式,將耐腐蝕金屬與碳鋼基層結合,兼具結構強度和高耐蝕性,用于極端腐蝕環境。

4. 陰極保護:

這是一種電化學保護方法,通常與涂層防腐聯合使用,構成“聯合保護”。通過施加外部電流或連接犧牲陽極(如鎂合金、鋅合金),使鋼管成為陰極,從而抑制其電化學腐蝕反應,為管道提供長期、可靠的保護。

三、

直縫鋼管的生產材質是決定其基礎性能的核心,而防腐技術則是保障其在服役環境中長期安全運行的“鎧甲”。在實際工程應用中,需要根據輸送介質的性質(壓力、溫度、腐蝕性)、敷設環境(土壤、海洋、大氣)、設計壽命及成本預算,進行科學合理的“材質+防腐”一體化選型與設計。例如,長輸油氣管道多采用高強度管線鋼配合3PE外防腐+FBE內涂層;城市供水管道可采用Q235B鋼材配合水泥砂漿襯里;化工管道則可能選用不銹鋼或碳鋼內襯塑料/金屬。正確的選擇與應用,是確保管道系統經濟、安全、長效運行的根本。